Se deberá empezar con los fundamentos de la fuente de "energía" en los sistemas y circuitos neumáticos.

El Aire Comprimido

El aire del ambiente es, por así decirlo, la materia prima en los sistemas de aire comprimido. Está compuesto básicamente de nitrógeno (78%), oxígeno (21%), argón (0.9%) y trazas (0.1%) de bióxido de carbono, neón, helio y kriptón; físicamente es inodoro, incoloro y no tiene sabor.

El aire comprimido no es otra cosa que el mismo aire del ambiente atrapado en un mecanismo donde se incrementa su presión -por la reducción del volumen- a través de un proceso mecánico. La máquina que realiza este trabajo es conocida como compresor, del cual existen básicamente dos tipos: los compresores de desplazamiento positivo y los compresores dinámicos.

TIPOS DE COMPRESORES

Para generar aire comprimido se necesitan máquinas que reduzcan el volumen del gas para incrementar su presión (Según Boyle-Mariotte), este tipo de máquina se conoce como compresor y dentro de las máquinas para fluidos está catalogada como una máquina térmica ya que al comprimir el gas, varía su densidad, si por ejemplo se impulsara el fluido sin afectar la densidad del mismo se podría catalogar como máquina hidráulica.

Para la producción de aire comprimido se utilizan los compresores. Estos se pueden clasificar en dos tipos, de émbolo o rotativos.

Compresores de émbolo/pistón

Son los más utilizados debido a su flexibilidad de funcionamiento. En ellos, un eje, mediante una biela y una manivela produce el movimiento alternativo de un pistón. Al bajar el pistón se introduce el aire. Cuando ha bajado totalmente se cierra la válvula de admisión y comienza a subir el pistón y con ello la compresión del aire. Cuando este aire se ha comprimido hasta el máximo, la válvula de escape se abre y sale el aire a presión.

Revisar link: para visualizar operación del compresores de pistón. Aparte un tutorial sobre principios de neumática

Compresores Rotativos

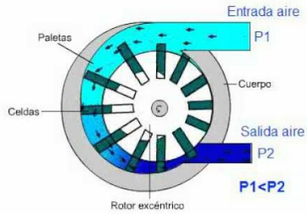

Los compresores rotativos, consiguen aumentar la presión mediante el giro de un rotor. El aire se aspira y se comprime en la cámara de compresión gracias a la disminución del volumen que ocupa el aire. Los hay de paletas, de tornillo y el turbocompresor.

Compresor de Paletas: Son muy silenciosos y proporcionan un nivel de caudal prácticamente constante. Hay dos grupos de compresores de paletas rotativas, el primero lo forman los compresores de paleta en seco, los cuales van exentos de aceite pero sólo pueden operar con presiones bajas de hasta 1,5 bares.

El otro grupo, lo forman los compresores rotativos de paletas lubricadas, y estos alcanzan presiones finales mayores, de hasta 11 bares. Los compresores rotativos de paleta tienen generalmente un rendimiento superior a los compresores de tornillo, generalmente con una diferencia en cuanto a eficiencia de un 25% en favor del compresor de paletas.

El principio de funcionamiento es muy simple. El rotor, la única pieza en movimiento constante, dispone de una serie de ranuras con paletas deslizantes que se desplazan por su interior. Las paletas se realizan de una aleación especial de fundición, y van lubricadas en aceite como el resto de componentes, cuando son compresores lubricados.

El rotor, que está montado con cierta excentricidad dentro de la carcasa cilíndrica o estator, al girar genera una fuerza centrífuga que desplaza a las paletas de las ranuras contra las paredes de la carcasa formándose células individuales de compresión. La rotación reduce el volumen de la célula, por lo que se consigue aumentar la presión del aire contenido.

El calor que genera la compresión se controla mediante la inyección de aceite a presión, necesario para la lubricación del rotor y las paletas.

El aire a alta presión se descarga cuando las paletas en su rotación pasan por el puerto de salida. Junto al aire se arrastran restos de aceite procedentes de la lubricación que deben ser eliminados por el separador de aceite a situar 'aguas abajo'.

Recuperación de calor: El aire comprimido genera calor. De hecho, los compresores de aire de tamaño industrial generan una cantidad sustancial de calor que se puede recuperar y poner en funcionamiento. Más del 80 por ciento de la energía eléctrica que va a un compresor se convierte en calor disponible. El calor se puede recuperar y utilizar para producir agua o aire calientes.

Compresor de Tornillo

El compresor de tornillo es una máquina, que por medio de dos tornillos (hembra y macho) comprime el aire. Empezando con el motor que transmite energía mecánica a la caja o depósito del compresor a través de una polea. Al momento que los tornillos empiezan a girar, crean una succión por la toma de aire mientras va aumentando la presión del mismo a través de las cavidades. Es un compresor de desplazamiento que se constituye de dos rotores en forma de tornillo paralelos y que giran en sentido contrario uno del otro, quedando todo el conjunto encerrado dentro de una carcasa. La relación de presión dependerá de la longitud y paso del vástago del tornillo, así como la forma dada al difusor donde se descarga el aire.

Asimismo, la relación de presión máxima estará limitada por el incremento de temperatura que se origina con la compresión de tal forma que no afecte a la alineación de los rotores. Por ello, cuando se necesite de grandes relaciones de compresión se deberá utilizar varias etapas de compresión (en cada etapa, un compresor de tornillo), intercalando equipos de refrigeración del aire a la salida de cada etapa.

Por otro lado, estos rodamientos van situados fuera de la carcasa, y como tampoco existe contacto de la carcasa con los rotores, ni entre los rotores entre sí, no se necesita sistema de lubricación en este tipo de compresores, y por lo tanto, el aire comprimido producido es libre de aceite.

No obstante, también se fabrican compresores de tornillos lubricados mediante la inyección del líquido lubricante (generalmente aceite, aunque también se puede emplear agua o polímeros) a través de las paredes de la cámara de compresión o carcasa, como se ve en la figura siguiente sombreado de rojo (Figura lado izquierdo: Compresor de tornillo lubricado).

Con ello se consigue reducir el incremento de temperatura que se produce con la compresión, y conseguir grandes relaciones de compresión (de hasta 14 y 17 bares) en una sola etapa, aunque a costa de perder eficiencia.

Los compresores de tornillo con respecto a los compresores de pistón alternativos, tiene funcionamiento silencioso y suministro continuo, mayor fiabilidad y eficaciencia energética.

En los compresores de tornillo rotativo con inyección de lubricante, los lubricantes están diseñados para enfriar, sellar y lubricar las partes móviles para un mejor rendimiento y un desgaste más prolongado. Las consideraciones importantes para los lubricantes de compresores incluyen la aplicación adecuada y la compatibilidad con el equipo de bajada, incluidas las tuberías, mangueras y sellos. Un lubricante puede ser instalado cerca de un punto-de uso para artículos tales como lubricar las herramientas neumáticas. El lubricador puede combinarse con un filtro y un regulador de presión para formar lo que comúnmente se llama FRL (filtro-regulador-lubricador). El lubricante debe ser el especificado por el fabricante del equipo en el punto de uso.

Equipo para tratamiento de aire comprimido

Son diversos tipos de equipos que se utilizan para tratar el aire comprimido mediante la eliminación de contaminantes como suciedad, lubricante y agua; para mantener los sistemas de aire comprimido funcionando sin problemas; y suministrar la presión y la cantidad de aire adecuadas a través del sistema. Los equipos para el tratamiento de aire comprimido incluyen; post-enfriadores de compresor, filtros, separadores, secadores, equipos de recuperación de calor, lubricadores, reguladores de presión, receptores de aire, trampas y drenajes automáticos, los cuales se detallan a continuación.

-Filtros de entrada de aire. Un filtro de entrada de aire protege el compresor de las partículas atmosféricas transportadas por el aire. Por lo general, se necesita más filtración para proteger el equipo aguas abajo del compresor.

-Refrigeración por compresor. La compresión de aire o gas genera calor. Como resultado, los compresores de aire industriales que funcionan continuamente generan cantidades sustanciales de calor. Las unidades de compresor se enfrían con aire, agua y/o lubricante. Los compresores alternativos de acción simple generalmente se enfrían por aire mediante un ventilador, que es una parte integral del volante de transmisión por correa. El aire de enfriamiento fluye a través de las superficies con aletas en el exterior de los tubos de enfriamiento del cilindro del compresor. Los compresores de aire alternativos de doble acción, más grandes, refrigerados por agua, tienen camisas de agua de refrigeración incorporadas alrededor de los cilindros y en las culatas. La temperatura del agua de entrada y el diseño y la limpieza del enfriador pueden afectar el rendimiento y la eficiencia general del sistema. Los compresores centrífugos generalmente se refrigeran por agua.

Los compresores rotativos con inyección de lubricante utilizan el lubricante inyectado para eliminar la mayor parte del calor de compresión. En los compresores enfriados por aire, se utiliza un enfriador de lubricante de tipo radiador para enfriar el lubricante antes de volver a inyectarlo. El ventilador de refrigeración puede accionarse desde el eje de accionamiento del motor principal o mediante un pequeño motor eléctrico auxiliar. En las plantas donde se dispone de agua de buena calidad, generalmente se utilizan intercambiadores de calor de carcasa y tubos.

Intercooling o intercoolers: La mayoría de los compresores de etapas múltiples utilizan intercoolers, que son intercambiadores de calor que eliminan el calor de compresión entre las etapas de compresión. El inter-enfriamiento afecta la eficiencia general de la máquina.

Post-enfriadores: A medida que se aplica energía mecánica a un gas para su compresión, la temperatura del gas aumenta. Los post-enfriadores se instalan después de la etapa final de compresión para reducir la temperatura del aire. A medida que se reduce la temperatura del aire, el vapor de agua en el aire se condensa, se separa, se recolecta y se drena del sistema. La mayor parte del condensado de un compresor con refrigeración intermedia se elimina en el (los) intercooler (es) y el resto en el post-enfriador. Pues, casi todos los sistemas industriales, excepto aquellos que suministran aire de proceso a operaciones indiferentes al calor, requieren pos-enfriamiento. En algunos sistemas, los post-enfriadores son una parte integral del paquete del compresor, mientras que en otros sistemas el post-enfriador es una pieza separada del equipo.

Separadores. Los separadores son dispositivos que separan los líquidos arrastrados por el aire o el gas. Por lo general, se instala un separador después de cada intercooler o posenfriador para eliminar la humedad condensada. Esto implica cambios de dirección y velocidad y puede incluir deflectores de impacto. Los compresores rotativos con inyección de lubricante tienen un separador coalescente de aire / lubricante inmediatamente después de la descarga del compresor para separar el lubricante inyectado antes de que se enfríe y recircule al compresor. Esta separación debe tener lugar antes del enfriamiento para evitar que la humedad condensada se arrastre en el lubricante.

Secadores: Cuando el aire sale de un post-enfriador y un separador de humedad, normalmente está saturado. A medida que pasa a través de la tubería de distribución, que puede estar expuesto a temperaturas más frías, causan más condensación de la humedad con perjudiciales efectos, tales como la corrosión y la contaminación de punto-procesos de uso. Este problema puede evitarse mediante el uso adecuado de secadores de aire comprimido.

El aire atmosférico contiene humedad. Cuanto más alta es la temperatura del aire, más humedad es capaz de retener el aire. El término "humedad relativa" se usa comúnmente para describir el contenido de humedad, aunque técnicamente, el término correcto es "presión de vapor relativa", considerándose el aire y el vapor de agua como gases. Cuando el aire contiene toda la humedad posible en las condiciones predominantes, se denomina "saturado". El aire al 80% de humedad relativa contendría el 80 % del máximo posible.

Cuando el aire se enfría, alcanzará una temperatura en la que la cantidad de humedad presente ya no podrá ser contenida y parte de la humedad se condensará y caerá. La temperatura a la que se condensa la humedad se llama punto de rocío. En general, reducir la temperatura del aire comprimido saturado en 20°F (-6.7°C) reducirá el contenido de humedad en aproximadamente un 50%. El aire se comprime y ocupa un volumen menor, ya no puede contener toda la humedad posible en condiciones atmosféricas. Nuevamente, parte de la humedad caerá como condensado líquido. El resultado de ambas situaciones es una diferencia entre el punto de rocío en condiciones atmosféricas y el punto de rocío en presiones más altas. Secar el aire comprimido más allá del punto de rocío a presión requerido resultará en energía y costos innecesarios.

Los diferentes tipos de secadores de aire comprimido tienen diferentes características de funcionamiento y grados de supresión del punto de rocío. Los tipos de secadoras más comunes se describen a continuación:

*El secador frigorífico es el secador más comúnmente utilizado en la industria, con costos iniciales y operativos relativamente bajos. Los secadores de aire de tipo refrigerante (cíclicos y no cíclicos) no se recomiendan para el funcionamiento en temperaturas ambiente bajo cero. La humedad en el aire comprimido puede congelar y dañar la secadora. La mayoría de los secadores refrigerados están equipados con un pre-enfriador/recalentador que recalienta el aire comprimido seco con un intercambiador de calor aire-aire utilizando el aire caliente entrante. El secador refrigerado reduce el punto de rocío del aire a la temperatura aproximada del aire que sale del evaporador de refrigerante.

Los secadores cíclicos enfrían el aire comprimido indirectamente a través de un medio de almacenamiento térmico (disipador de calor, masa térmica, medios refrigerados, etc.) mientras que los secadores no cíclicos enfrían directamente el aire comprimido en un intercambiador de calor de refrigerante a aire. Los secadores de ciclo de tipo refrigerante se controlan con uno o dos termostatos para apagar el compresor de refrigerante cuando no es necesario, y un medio de almacenamiento térmico (disipador de calor, medio refrigerado o masa térmica) evita el ciclo rápido del refrigerante .

Los secadores no cíclicos de tipo refrigerante enfrían el aire en un intercambiador de calor de refrigerante a aire. El efecto de enfriamiento se debe a la evaporación de un refrigerante líquido que hace que la humedad del aire se condense. Luego, la humedad se elimina y se drena mediante un separador y drenaje. La temperatura del aire que sale del evaporador de refrigerante se controla mediante una válvula de derivación de gas caliente.

*Los secadores de tipo desecante regenerativo utilizan un desecante poroso que adsorbe la humedad recogiéndola en sus innumerables poros, permitiendo que grandes cantidades de agua sean retenidas por una cantidad relativamente pequeña de desecante. Los tipos de desecantes incluyen gel de sílice, alúmina activada y tamices moleculares. Es decir existe un proceso químico en el que el vapor de agua está ligado al material de absorción. El material de absorción puede ser sólido o líquido.

Normalmente, el desecante está contenido en dos torres separadas. El aire comprimido que se va a secar fluye a través de una torre, mientras que el desecante de la otra se regenera. La regeneración se logra reduciendo la presión en la torre y pasando aire de purga previamente secado a través del lecho desecante. Los secadores de este tipo normalmente tienen un ciclo de regeneración incorporado, que puede basarse en el tiempo, el punto de rocío o una combinación de los dos.

- Los secadores de calor de compresión son secadores desecantes regenerativos que utilizan el calor generado durante la compresión para lograr la regeneración del desecante, por lo que pueden considerarse reactivados por calor. Hay dos tipos: el de un solo recipiente y el de dos torres. El secador de calor de compresión de un solo recipiente proporciona un secado continuo sin ciclos ni cambio de torres. El funcionamiento de la secadora de doble torre, el calor de compresión es similar a calor-activado, secador regenerativo-desecante. La diferencia es que el desecante en la torre saturada se regenera mediante el calor de compresión en todo el aire caliente que sale de la descarga del compresor de aire. Los secadores de calor de compresión requieren aire desde el compresor a una temperatura suficientemente alta. Por este motivo, se utiliza casi exclusivamente con compresores de tornillo rotativo centrífugos o sin lubricante.

- Los secadores de tecnología de membranas se utilizan comúnmente para la separación de gases, como en la producción de nitrógeno para el almacenamiento de alimentos y otras aplicaciones. La estructura de la membrana permite que las moléculas de ciertos gases (como el oxígeno) atraviesen (permeen) una membrana semipermeable más rápido que otras (como el nitrógeno), dejando una concentración del gas deseado (nitrógeno) en la salida del generador. Cuando se usa como secador en un sistema de aire comprimido, las membranas especialmente diseñadas permiten que el vapor de agua (gas) pase a través de los poros de la membrana más rápido que los otros gases (aire) reduciendo la cantidad de vapor de agua en la corriente de aire en la salida del secador de membrana, suprimiendo el punto de rocío.

La humedad en el aire comprimido

Una de las principales causas de falla de un compresor es la humedad contenida en el aire utilizado. El aire comprimido que cumpla con las especificaciones requeridas por el proveedor del compresor, mejorará la productividad, la eficacia del sistema y la calidad del producto o del proceso. Algunos problemas causados por la presencia de humedad en el aire son: Corrosión, fallo de componentes críticos, pérdida de sensibilidad del instrumento, condensación/congelación de tuberías de aire y una ineficiente regeneración del ciclo. Por aquello es de vital importancia, para la seguridad operativa, el estricto monitoreo y control de las variables de la calidad del aire comprimido.

Las necesidades del aire comprimido están definidas por tres factores determinantes: 1) la calidad, 2) la cantidad y 3) el nivel de presión requerido por los usuarios finales en una planta. Si se determina estas necesidades, se tendrá un sistema de aire comprimido adecuado.

1. LA CALIDAD DEL AIRE

La calidad del aire está determinada por la proporción de humedad y de contaminación (partículas de polvo o aceite) que permita la aplicación final del mismo. En general, se utilizan 4 niveles de calidad en función de su aplicación. En la industria se utiliza alguno de los tres primeros, como enseguida se describe:

Aire de planta. Aire que puede estar relativamente sucio y húmedo. Por sus características, es empleado en herramientas neumáticas y para usos generales.

Aire para instrumentos. Aire con cantidades de humedad y suciedad moderadas, por lo que es usado en laboratorios, sistemas de aplicación de pintura por rocío o pintura en polvo, controles de climas, etc.

Aire de proceso. Aire con muy poca humedad y casi nula suciedad; por sus características, es utilizado en la industria química, alimenticia, farmacéutica y electrónica.

Aire para respiración. Aire sin humedad y totalmente libre de aceite y polvos, por lo que se usa para recargar tanques de equipos de buceo, en hospitales, consultorios dentales, etc.

Como se puede ver, la calidad del aire comprimido va desde el aire de planta hasta el de alta calidad,como el requerido en respiradores artificiales. Estas calidades se pueden obtener a través de equipos de secado para controlar el nivel de humedad, y por filtración para el caso de partículas de polvo y aceite.

Equipo de tratamineto del aire comprimido

Los secadores en procesos neumáticos, son máquinas que reducen significativamente el contenido de humedad en el aire del ambiente o en el caudal de aire. Los secadores de aire son parte de los equipos denominados de tratamiento del aire comprimido, haciendo que sea más limpia y la humedad no genere mayor corrosión en los equipos o conexiones neumáticas. Existen diferentes tipos de secadores, el uso de cada uno dependerá de los niveles de humedad y temperatura ambiente. Es importante subrayar que a mayor calidad del aire, mayor será el costo para producirlo, porque una alta calidad de aire usualmente implica equipo adicional, el cual no únicamente incrementa la inversión del capital inicial, sino que también hace que el sistema global sea más caro de operar en términos de consumo de energía y costos de mantenimiento.

2. CANTIDAD DE AIRE (capacidad)

La capacidad del sistema de aire comprimido se determina sumando el consumo promedio requerido por cada una de las herramientas y por la operación de cada proceso en toda la planta, tomando en cuenta factores de carga de cada uno de éstos.

Todo sistema puede presentar picos de demanda que se pueden satisfacer a través de tanques de almacenamiento o tanques pulmón; éstos serán más efectivos si se localizan lo más cerca posible de donde se requieran estas altas demandas. En muchos casos, una evaluación cuidadosa de la demanda del sistema nos puede llevar a una adecuada estrategia de control a través de estos tanques, de tal suerte que podamos reducir la capacidad global del compresor que se vaya a adquirir.

El sobredimensionar los compresores de aire es extremadamente ineficiente, porque la mayoría de los sistemas, operando a carga parcial, consumen más energía por unidad de volumen de aire producido. Es preferible comprar varios compresores pequeños con un control secuenciador de arranque, permitiendo así una operación más eficiente cuando la demanda es menor que la demanda pico.

Si a pesar de que el sistema fue diseñado apropiadamente y recibe un mantenimiento adecuado, sigue experimentado problemas de capacidad, una alternativa, antes de añadir otro compresor, es volver a analizar el uso del aire comprimido en cada una de las áreas de aplicación, ya que tal vez pueda utilizar, de manera más efectiva, sopladores o herramientas eléctricas o, tal vez, simplemente pueda detectar usos inapropiados.

Otra forma efectiva de diseñar y operar apropiadamente un sistema de aire comprimido es evaluar su perfil de carga. Las variaciones de demanda durante el tiempo total de uso del aire comprimido es una de las principales consideraciones cuando se diseña un sistema de esta índole.

Por otro lado, los usos inapropiados dan lugar a una demanda artificial ya que requieren de un exceso en el volumen de aire y, por consecuencia, una mayor presión que el requerido por las propias aplicaciones. El uso de controladores de flujo puede ayudar a minimizar esta demanda artificial.

3. NIVEL DE PRESIÓN REQUERIDO

El nivel de presión del sistema debe ser definido a través de los requerimientos de presión de cada una de las herramientas que normalmente han sido probadas por sus fabricantes a dichas presiones. En cambio, las presiones requeridas por los diferentes procesos deben ser especificadas por el ingeniero de proceso. Con ambos requerimientos se puede definir el nivel de presión del sistema, no olvidando que a mayor nivel de presión el sistema será más costoso, desde el punto de vista energético y de mantenimiento.

Por otro lado, cuando se defina el nivel de presión del sistema, se deben de tomar en cuenta las pérdidas del sistema a través de las tuberías y accesorios de los equipos adicionales, como secadores, separadores, filtros, etc.

El vacío en la industria

Se emplean para retener piezas con superficies lisas y herméticas. Se utilizan con toberas y cabezales de aspiración al vacío o con ventosas. En la tobera de aspiración al vacío el aire comprimido que fluye de P hacia R forma un vacío según el principio del eyector.

En la conexión de vacío (U) se conectan ventosas. En el sistema de ventosa, simultáneamente al proceso de aspiración, se llena de aire comprimido el volumen montado. Al desconectar la presión de entrada (P) se vacía a impulsos el aire comprimido almacenado a través de la conexión (U) según el principio de la purga rápida del aire, y empuja la pieza retenida separándola de la ventosa.

El vacío se genera de forma neumática (eyectores) o eléctrica (bombas, soplantes). Los generadores de vacío neumáticos realizan tiempos de ciclo cortos y gracias a su diseño compacto y ligero se pueden integrar directamente en el sistema. Los eyectores cuentan con funciones inteligentes para el control de energía y procesos. Los generadores de vacío eléctricos se utilizan en aplicaciones en las que no se dispone de aire comprimido o en las que se requieren elevadas potencias de aspiración.

Componentes individuales para el diseño de sistemas de vacío

Garras especiales

Sistemas de garra y efectores finales

Elementos de fijación

Generadores de vacío

Técnica de válvulas

Interruptores y control de sistemas

Filtros y uniones

SIMBOLOGÍA EN NEUMÁTICA

Se indican la simbología de elementos básicos en neumática e incluyéndose una breve descripción funcional de cada uno. La fuente de aire comprimido se puede representar como un pequeño triangulo o como se aprecia en la figura de arriba un circulo con un punto interior. Estos elementos siempre estan presentes en todo sistema neumático, se empieza con el compresor, luego este debe estar conectado a unidad de mantenimiento o de tratamiento del aire, como se puede observar son 3 simbolos dentro de un solo esquema (simbolo en recuadro celeste)

ELEMENTOS DE TRABAJO: ACTUADORES

Los actuadores neumáticos se pueden clasificar en dos tipos lineales y rotativos. Entre los actuadores lineales destacan los cilindros neumáticos. Los cilindros se emplean cuando se desea un movimiento rectilíneo alternativo. Pueden utilizarse para desplazar objetos, para mover brazos de robots, etc. Los más conocidos son los de simple efecto y los de doble efecto.

a) Mando directo de un cilindro de simple efecto.

Una vez que tengamos la fuente de aire comprimido, la unidad de mantenimiento y una unidad de distribucion de aire comprimido, se deberá seleccionar una valvula 3/2 accionada por pulsador y un cilindro simple efecto

Contestar:

¿Cómo se puede controlar la velocidad de avance y de retroceso manteniendo constante la presión de entrada?

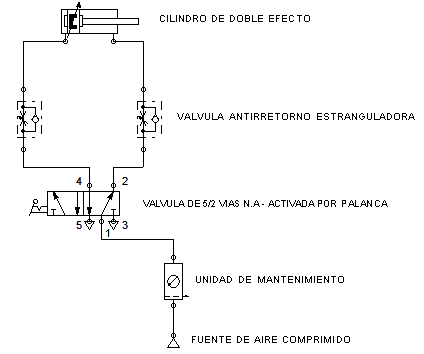

b) Mando directo de cilindros de doble efecto.

Al cilindro de doble efecto se incorporan extranguladores de velocidad en ambos sentidos de desplazamiento. Tal como se aprecia en el circuito esquemático.

La válvula es 5/2 accionada por palanca o selector.

Contestar:

¿Por qué en Neumática se utilizan válvulas de 5 vías, para un cilindro doble efecto?

a) Mando indirecto de cilindros de simple efecto, con válvula monoestable. La válvula principal es monoestable, es decir, en cuanto se anula la presión del único pilotaje de esta válvula, su estado siempre va a ser el que imponga el muelle de la válvula.

b) Mando de un cilindro de simple efecto con válvula selectora (función lógica “O”) desde dos puntos diferentes.

Contestar:

¿Cuándo puede interesar utilizar una válvula selectora ? ¿Cómo se consigue que retorne el cilindro? Si se conectan señales de presión diferentes por cada lado de la válvula selectora, ¿cuál actuaría sobre el cilindro?.

c) Mando condicional de un cilindro de simple efecto (función lógica “Y”), con condiciones desde dos puntos diferentes. Esta función se puede realizar utilizando una válvula de simultaneidad. Contestar: Si las señales de presión que vinieran por cada lado de la válvula de simultaneidad fueran diferentes, ¿cuál actuaría sobre el cilindro?

d) Mando indirecto de cilindros de doble efecto con válvulas biestables. Se tiene mando indirecto cuando el estado de activación de las válvulas distribuidoras principales está a su vez controlado mediante pilotajes neumáticos. Muy habitualmente estas señales de pilotaje no son continuas, sino que consisten en meros pulsos de presión, de muy corta duración.

Para mantener el estado de activación de las válvulas principales incluso después de desaparecer la señal de pilotaje se emplean las denominadas válvulas biestables, que son válvulas con “memoria”, es decir, no modifican su estado hasta que no reciben un pulso de presión en el pilotaje del estado contrario.

En el circuito de la figura de se desea mantener a voluntad al cilindro en cada uno de los dos fines de carrera. Ello se consigue con una válvula biestable 5/2, que recibe pulsos de pilotaje de mando indirecto desde las válvulas 3/2 de pulsador manual. ¿Qué ocurriría si ambas líneas de pilotaje recibieran la misma presión a la vez? ¿Por qué? ¿Y si las presiones de las líneas de pilotaje fueran diferentes?

e) Retorno rápido de cilindro mediante válvula de escape rápido.

Se debe utilizar dos cilindros de doble efecto una válvula de simultaneidad con escape rápido ver el simbolo.

¿Cuál es el efecto de la válvula de escape rápido en el circuito de la figura? ¿Se podría pensar en utilizar un elemento similar en un circuito hidráulico?

3° Práctica: Mando de cilindros neumáticos con pulsador(es) de avance/marcha

Se utilizara en este tipo de circuito finales de carrera o valvulas neumáticas 3/2 activadas por rodillo

f) Mando de un cilindro doble efecto con retorno automático

Con una pulsación, el vástago del cilindro avanza y por un final de carrera, este retornará)

El circuito posee un retorno automático Es decir, ante una señal de pulso de inicio realizará las carreras de avance y retroceso.

g) Circuito con finales de carrera y un cilindro de doble efecto.

Un CDE se moverá mediante el efecto de una válvula 5/2 biestable , ésta, estará pilotada por dos finales de carrera que detectarán la posición de vástago recogido y extendido. Con el inicio (un boton selector), se suministrará el aire a la 5/2 estando en permanente movimiento el vástago, hasta que se desactive el selector

Estructura de un circuito neumático

Este esquema puede hacerse con FluidSim y delimitar niveles de circuito neumático con 2 finales de carrera

Revisar contenido del siguiente link: http://learnchannel-tv.com/es/pneumatics/

CIRCUITOS NEUMÁTICOS SECUENCIALES

PRÁCTICAS UTILIZANDO FLUIDSIM P

Mando neumáticos de 2 C.D.E con secuencia de movimientos; A+ B+ B- A-

Un circuito básico que realiza la secuencia se muestra así:

En cambio un circuito secuencial con cilindros que realizan su operación a mayor velocidad (escapes rápidos al exterior) y con contador de ciclos (cada 10 ciclos) se muestra a contimuación

CRITERIOS DE MANTENIMIENTO EN SISTEMAS NEUMÁTICOS

1. Cartuchos de filtro de entrada. Inspeccione y límpielos o cámbielos de acuerdo a especificaciones del fabricante. Filtros sucios incrementan el consumo de energía.

2. Trampas para drenaje de condensados. Limpie los desechos y revíselas periódicamente.

3. Nivel de aceite del compresor. Inspecciónelo diariamente y llénelo o reemplácelo. Cambie el filtro de aceite de acuerdo a las especificaciones del fabricante.

4. Separadores de aceite contenido en el aire. Reemplácelos de acuerdo a las especificaciones del fabricante o cuando la caída de presión exceda las 10 psi de diseño.

5. Selección del aceite lubricante. Elija el lubricante del compresor y del motor eléctrico de acuerdo a las especificaciones del fabricante.

6. Condiciones de las bandas. Revise el desgaste de las bandas y ajústelas de acuerdo a las especificaciones del fabricante.

7. Temperaturas de operación. Verifique que la temperatura de operación sea la indicada por el fabricante.

8. Filtros de aire en las líneas. Reemplácelos y/o remueva elementos de aceite cuando la caída de presión exceda las 2 ó 3 psi de diseño. Inspeccione todos estos elementos al menos una vez por año.

9. Sistemas de enfriamiento de agua. Revise la calidad del agua, principalmente el grado de acidez (pH), el total de sólidos disueltos, el flujo y la temperatura. Limpie o cambie los filtros y los intercambiadores de calor de acuerdo con las especificaciones del fabricante.

10. Fugas en el sistema. Revise fugas en las líneas (principalmente en las uniones) herrajes, abrazaderas, válvulas, mangueras, desacopladores, reguladores, filtros, lubricadores, conexión de medidores y equipos finales.

11. Limpieza del sistema. Mantenga limpio el sistema, revise fugas de aceite tanto del compresor como del motor eléctrico.

Las áreas principales del sistema de compresión a las que se les necesita dar mantenimiento son: el compresor, las superficies del intercambiador de calor, el separador del aceite en el aire, el lubricante, el filtro de aceite y los filtros de aire a la entrada.

El compresor y las superficies del inter enfriador se deben mantener limpias y libres de suciedad. Si éstos están sucios, la eficiencia del compresor disminuirá. Los ventiladores y las bombas de agua también deben ser inspeccionados para asegurarse que estén operando a su máximo desempeño.

En un compresor rotativo tipo tornillo enfriado por aceite, el separador del aceite en el aire debe de iniciar entre 2 ó 3 psi de diseño de caída de presión a carga total cuando está nuevo. Usualmente se recomienda cambiarlos cuando la caída de presión a través de éste se encuentre cercana a las 10 psi de diseño,pero en muchos casos es mejor cambiarlos aun antes de esa presión.

Tanto el aceite como el filtro de aceite del compresor necesitan ser cambiados. Después de ciertas horas de uso, los lubricantes empiezan a ser corrosivos y pueden degradar tanto el equipo como la eficiencia del sistema.

Para compresores rotatorios lubricados por inyección, el aceite sirve para lubricar baleros, engranes y las superficies de los engranajes internos del rotor.El aceite también actúa como sello y remueve algo del calor de compresión, por lo que es muy importante utilizar únicamente aceites que reúnan las especificaciones del fabricante.

Los filtros de aire y la tubería a la entrada del compresor también deben mantenerse limpios. Un filtro sucio puede reducir la capacidad y la eficiencia del compresor. Los filtros se pueden mantener por debajo de las especificaciones del fabricante, tomando en cuenta el nivel de contaminantes del aire alrededor de la instalación.

Si al motor eléctrico del compresor no se le da el mantenimiento adecuado, no solamente consumirá más energía, sino que podrá fallar antes de cumplir el tiempo de vida esperado. Dos aspectos que deben cuidarse en el mantenimiento de un motor son la lubricación y su limpieza.

Mucho aceite de lubricación en el motor puede ser tan perjudicial como poco aceite y pueden ser las causas más comunes para que un motor falle prematuramente. Los motores deben lubricarse de acuerdo a las especificaciones del fabricante y esto puede hacerse entre cada 2 y cada 18 meses, dependiendo de las horas anuales de operación y de la velocidad del motor.

*****************************************************************************************

El aspecto de la eficiencia energética del aire comprimido ayuda a reducir costos de operación, se basa en normativas ISO 11011 para auditoría en eñ sistema de aire comprimido o ISO 50001 para el establecimiento de un Sistema de Gestión de la Energía SGE. Revisar el link: http://eficiencia-energetica.cs-instruments-spain.es/equipos-para-auditores-energeticos/

Ing. Orlando

Philco A. MSc.

Ing. Orlando

Philco A. MSc.