ELECTRO-NEUMÁTICA

La tecnología neumática se utiliza para ejecutar las siguientes funciones:

-Detección de estados mediante diversos sensores.

-Procesamiento de información mediante controladores/procesadores.

-Ejecución de trabajos mediante actuadores

-Accionamiento de actuadores mediante elementos de control electrónico.

Los actuadores neumáticos tienen la tarea de convertir la energía del aire comprimido en un movimiento lineal recíproco en aplicaciones industriales automatizadas. Hoy en día los actuadores se emplean en sistemas de medición o tareas de posicionamiento: los actuadores con integración de numerosas funciones y con sistema de medición de recorrido integrado, combinan dinamismo, fuerza y versatilidad neumática con una precisión de posicionamiento de hasta ±0,2 mm. Trátese de aplicaciones con movimientos lineales o giratorios, con la servoneumática es posible activar una gran cantidad de actuadores neumáticos.

FINALES DE CARRERA ELECTROMECÁNICOS (Limit Switch)

En la detcción de posición un dispositivo versatil que soporta temperatura alta, baja, humedad, polvo o vibración es el final de carrera este tiene un rodillo el contacto es mecánico para hacer una conmutación, esto indicara a un controlador la posición del vástago del cilindro. De tal fomrma permiten controlar los movimientos lineales y ofrecen una seguridad adicional para los sistemas mecánicos. Son un tipo de valvula 3/2 que integran un sensor mecánico por contacto (rodillo) y suele conocerse a veces como 'sensor electromecánico'.La detección precisa de posición en los cilindros es importante para garantizar una producción uniforme. En otras palabras comprenden un medio de retroalimentación de posición hacia el controlador o PLC de la máquina, esto permite al PLC conocer cuando el embolo se encuentra en alguno de los extremos de su recorrido.

Los finales de carrera detectan determinadas posiciones de piezas de maquinaria u otros elementos de trabajo (cilindros o motores). Su elección depende de muchos factores como el esfuerzo, seguridad de contacto, exactitud del punto de conmutación, etc. Normalmente estos pulsadores finales tienen un contacto conmutado, aunque son posibles otras combinaciones.

Cuando un vástago de un cilindro o bien una determinada pieza movida por él alcanzan una determinada posición, normalmente su fin de carrera, actuará sobre otro elemento del circuito. En su ejecución normal estos interruptores de fin de carrera son conmutadores.

Asi mismo existe sensores o detectores de proximidad "sin contacto". Muchas aplicaciones de automatización industrial requieren la capacidad de detectar la presencia y/o la posición de un objeto o persona sin establecer contacto físico para evitar restringir o limitar el movimiento del objeto detectado. Asi se tiene sensores magnéticos (Reed),inductivos, capacitivos, óptico.

Los sensores de proximidad como el mágnetico se fijan mecánicamente para detectar la posición final del pistón en el cilindro neumático. La detección se realiza a través de la "camisa"(carcasa) del cilindro. Los sensores reaccionan a un anillo magnético unido al vástago del pistón. Cada vez que este es detectado por el sensor, se enviá una señal al controlador para su posterior procesamiento

El caso del los sensores de proximidad inductivos se comportan como interruptores electrónicos que trabajan sin el contacto físico de un objeto, es decir, con solo aproximarse un objeto es detectado. Detecta cualquier tipo de metal porque inducen corriente en el elemento que se acerca. El sensor detecta este cambio en el estado de oscilación mediante el circuito de detección de amplitud, y emite una señal de detección. Estos sensores proporcionan una señal ON/OFF (Detector) y pueden venir PNP o NPN; también existen algunos que pueden brindar una señal análoga proporcional a la distancia, pero harían parte de otra clasificación.

NEUMÁTICA PROPORCIONAL

Las válvulas proporcionales pueden clasificarse en:

- Válvulas de caudal

- Válvulas de presión

La técnica proporcional permiten que una magnitud física del fluido (caudal o presión) a la salida de la válvula es proporcional a una señal eléctrica analógica de entrada X=K⋅V.

Donde X es presión o caudal; K una constante de proporcionalidad y V es la señal analógica de tensión continua que se introduce en la válvula. No se alimentan las válvulas con 0 V ó 24 V, como en las válvulas convencionales, sino que se hace con una señal que puede variar en un rango determinado (ej. 0 a 10 V).Así se obtienen valores intermedios de presión o caudal, a diferencia de las válvulas convencionales.

La válvula proporcional convierte una señal eléctrica analógica de entrada en una determinada posición de la corredera y, por ende, una concreta apertura de la sección transversal del paso de aire a través de la corredera. Para 5V la válvula se coloca en la posición intermedia con centros cerrados. No hay paso de aire más que la mínima fuga natural hacia escape, debida a la forma constructiva de la válvula. A 10V y a 0VEn posiciones intermedias circula un caudal menor, de 1 a 2 ó 4, y un caudal nulo hacia la otra vía (4 ó 2). Existen pequeñas fugas de 1 a 3 y de 1 a 5 en todo caso.

Un solenoide actúa directamente sobre la corredera de la válvula como un transductor electromecánico de posición. Un control electrónico de la posición de la corredera (realimentación del control de posición) permite óptimas respuestas estáticas y dinámicas, esto es; baja histéresis (por debajo del 0,3%), bajo tiempo de respuesta (5 ms) y alta frecuencia máxima (100 Hz).

Hoy en día se integran con reguladores de presión proporcional (Ej. La VPPM de FESTO es válvula integrada a reguladores de presión proporcionales). Funcionan con un margen de presión estándar de hasta 10 bares, aunque existen otros modelos que operan hasta 40 bares.

En el caso de tecnologías de llenado y envasado: Las válvulas proporcionales regulan el vacío, la presión y la fuerza del cilindro En una estación de colocación de tapas, estas son transportadas por ventosas. Dependiendo del tamaño y del material, la presión de vacío se debe equilibrar de forma que sea proporcional a la alimentación del eyector.

HACIA LA INDUSTRIA 4.0

La Industria 4.0 es la fábricación inteligente: la denominada Smart Factory. sería la capacidad de fabricar productos personalizados con costes como los de los productos en serie. En este contexto, en el marco de la Industria 4.0 se desarrollan e integran tecnologías para mejorar la eficiencia y la productividad de forma específica. La digitalización de la información producirán miles de datos del proceso industrial, de operación de dispositivos mecánicos, eléctricos y electrónicos de una máquina. Véase en el nivel de campo de la piramide de automatización la inmensa cantidad de datos que generarían sensores, actuadores etc.) Esto podria ser big data por la cantidad y diversidad de información.

Los protocolos de comunicación entre sensores, actuadores y dispositivos de control son vitales porque es la génesis de los datos. Un ptrocolo desde hace unos pocos años atras es IO-Link el cual es versátil y eficiente. Los diagnósticos y Big Data requieren un flujo ininterrumpido de información desde la pieza de trabajo hasta el controlador y la nube.

Bloque de valvulas de control de presión electrónico de FESTO que comunica con el bus de campo la integración de funciones regulación y control proporcional lo cual facilita funcionalidades eléctricas y neumáticas adicionales, llegando así a la neumática digitalizada.

CONTROL ELECTRÓNICO (PLC) EN SISTEMAS ELECTRONEUMÁTICOS

El uso de controladores más potentes es uno de los puntos clave para aumentar la productividad. El uso de la flexibilidad de los accionamientos electromecánicos para posibles cambios y la adaptación de los sistemas a las nuevas condiciones, así como los controladores con funciones integradas de seguridad y servicio, mejoran la funcionalidad de las máquinas.

El aumento del grado de automatización en términos de las funciones de autodiagnóstico y seguridad permite que el personal de mantenimiento se concentre en prevenir fallas en el equipo, lo que, como resultado, conduce a un aumento en la eficiencia del personal y a la reducción del costoso tiempo de inactividad.

Un conjunto optimizado de componentes (neumáticos, mecánicos, eléctricos y electrónicos), software para calcular y seleccionar elementos del sistema de movimiento, así como para la configuración y programación, puede lograr de manera flexible la composición del sistema electroneumático para una tarea específica.

Las diferencias entre un accionamiento electromecánico y uno neumático son el control total sobre la trayectoria del movimiento y el posicionamiento flexible en cualquier punto con alta precisión y dinámica.

Por ejemplo, para el problema de la dosificación volumétrica (envasado), estas propiedades de los accionamientos electromecánicos pueden reducir el tiempo de ciclo debido a la ausencia de salpicaduras y espuma del producto. Las soluciones y enfoques descritos encuentran su aplicación en varias máquinas de envasado y alimentación que funcionan en un ciclo rígido. Estas son máquinas para llenar productos a granel, máquinas lineales rotativas para empacar productos líquidos y pastosos, máquinas de soplado para envases de PET, líneas de llenado y taponado, etc.

En lado izquierdo se aprecia el proceso de taponado, en el cual servoaccionamiento y la electroneumática basado con el control vía PLC pueden integrar diversos sensores para lograr la automatización de llenado y envasado. De tal forma se puede supervisar ell proceso y controlar variables del mismo proceso.

Diagrama de "Automatización integrada" o Neumática digitalizada By FESTO.para resolver el problema de aumentar la productividad de la máquina de envasado

El núcleo del sistema es el terminal de válvulas CPX-MPA, que implementa algoritmos operativos óptimos, recoge señales discretas de los sensores, controla la neumática a través del terminal de válvulas, los dispositivos electromecánicos (electroválvulas, sensores y actuadores lineales) a través de la interfaz CAN y realiza funciones de diagnóstico y seguridad. El esquema de control inicial proporcionaba un PLC estándar y un terminal de válvula independiente.

La mayoría de los nodos móviles permanecen sin cambios, se han reemplazado dos nodos: en lugar de un motor de inducción y un cilindro neumático, se utilizan un servoaccionamiento y un cilindro eléctrico. Esta solución le permite aumentar la productividad en un 40-50% (con la implementación del algoritmo óptimo de trabajo creado después de la auditoría del ciclograma), para aumentar la funcionalidad en términos de flexibilidad para cambios, seguridad y servicio.

Las funciones de diagnóstico integradas en el terminal de válvulas CPX-MPA le permiten determinar el recurso de automatización neumática gastado tanto de las válvulas como de los cilindros mucho antes de que fallen y, por ejemplo, enviar un mensaje SMS al personal de servicio y planificar con anticipación el reemplazo de estos componentes. Por lo tanto, es posible aumentar la eficiencia del personal al minimizar el costoso tiempo de inactividad. Además, esta solución ahorra hasta el 60% del tiempo en el montaje, depuración, instalación y programación del sistema de control de la máquina, ya que el "núcleo" del sistema de control, el controlador de terminal de la válvula, se suministra en forma de prueba ensamblada y las interfaces de conexión neumática, eléctrica y electromecánica están estandarizadas. En la Figura de abajo, se muestra un ejemplo del uso del terminal de válvulas CPX-MPA en el sistema de control de las instalaciones de lavado CIP..

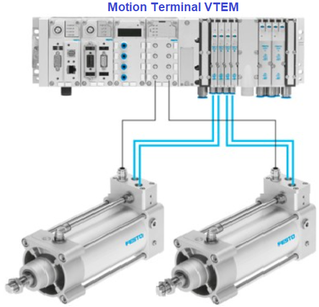

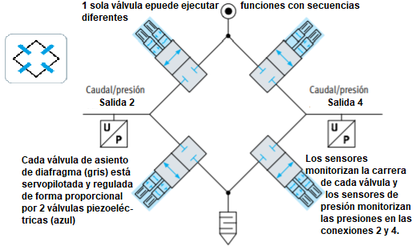

La Motion Terminal VTEM, de FESTO incorpora un arreglo de 4 válvulas de asiento a diafragma y piezoeléctricas servopilotadas de 2/2 vías con sensores inteligentes integrados. Ofrece las funciones de válvulas de 2/2 vías, 3/2 vías, 4/2 vías, 4/3 vías, como así también la tecnología de neumática proporcional y funciones servoneumáticas, todo en un solo dispositivo. Otras funciones incluyen preajuste del tiempo de carrera, accionamiento ECO y diagnósticos de fugas. La Motion Terminal VTEM combina todos los beneficios de la tecnología de automatización neumática y eléctrica e integra movimientos complejos, posicionamiento variable, monitoreo de condiciones y muchas otras funcionalidades en un solo componente.La plataforma de automatización CPX existente o un terminal de válvulas con interfaz de bus pueden integrarse fácilmente a PROFINET. Este protocolo de Ethernet Industrial más utilizado en todo el mundo.

VTEM y otros equipos Festo con comunicación PROFINET

Visión de generación de big data en Industria

El uso de la VTEM Motion Terminal de FESTO conduce la neumática a la Industria 4.0, con aplicaciones que sustituyen a más de 50 componentes individuales. Con la Motion App, el "Diagnóstico fugas" es posible detectar y localizar averías para cada actuador por separado mediante ciclos de diagnóstico y valores umbral definidos. Esto facilita un mantenimiento predictivo.

La sensórica especializada más las interfaces en buses de comunicación facilitan infraestructuras seguras y eficientes, esto es un requisito importante para la industria 4.0. La maquinaria de producción, los componentes y diferentes servicios de datos deben estar conectados entre sí en red de forma segura. Un informe técnico de Emerson, señala qué, muchos fabricantes aún no comprenden bien de qué forma la tecnología IIoT creará mejoras cuantificables para su negocio. Las inversiones en digitalización y tecnología de IIoT puede ser significativa, pero no importa cuál sea el gasto de capital, es importante tener en cuenta el ROI (Retorno sobre la inversión).

Segun el fabricante Emerson; Un fabricante global invirtió en una solución que proporcionaba mantenimiento predictivo para evitar el reemplazo de cilindros costosos. Esto no solo redujo el tiempo de inactividad de las maquinarias y los costos laborales, sino que también permitió que el fabricante ahorre en reemplazos de piezas costosas. El ROI fue de un año.

BLOQUE DE VÁLVULAS INTELIGENTES EB80 DE METAL WORK

El fabricante Metal Work diseñó un bloque terminal denominado EB80 el cual permite almacenar datos estadísticos dentro de un bloque de válvulas solenoides inteligentes. El resultado de haber descentralizado los datos significa que no se perderán, incluso a largo plazo, ni siquiera si se modifica o desmonta el bloque de electroválvulas. Este bloque de válvulas de control direccional, el sistema también gestiona actuadores conectados, número de ciclos, velocidad, retrasos y fallas. Cada válvula solenoide del bloque EB80 tiene ‘inteligencia’ autónoma. Considérese algunos ejemplos; un cliente devuelve una base de válvula completa para su reparación, diciendo que a veces no funciona. La lectura de los datos históricos puede revelar que el voltaje de suministro cayó por debajo del umbral 30 veces, por lo que el problema se debe a la baja calidad del suministro de electricidad del cliente. O se reporta que una de las válvulas ya ha completado 230 millones de ciclos y, por lo tanto, excedió su vida útil esperada y debe reemplazarse. Este escenario descrito es el primer nivel de diagnóstico del bloque de vávulas inteligentes EB80.

El segundo nivel de diagnóstico también incluye un conjunto de algoritmos que permiten al sistema verificar el funcionamiento de los actuadores controlados por las válvulas solenoides. Así cuando las válvulas operan en el control de cilindros neumáticos, normalmente con sensores de final de carrera o detectores de proximidad sin contacto instalados que detectan la posición del pistón. Las señales digitales enviadas desde los sensores van a módulos de entrada del procesador del EB80, cerrando un bucle de control del cilindro, así se controla el movimiento del cilindro y se visualiza la señal vinculada al movimiento. Todo esto se implementa localmente, sin involucrar al PLC. Como resultado, el bloque de válvulas solenoides puede evaluar posibles retrasos en la operación del cilindro que podrían deberse, por ejemplo, a fallas, interrupciones de la tubería, componentes agarrotados o cualquier otro problema. Se puede establecer el tiempo de operación de referencia y el umbral de aceptación correspondiente, y se genera un mensaje de error en caso de variaciones.

Se puede implementar el control de velocidad del cilindro. De manera similar a lo anterior, el EB80 obviamente puede controlar el movimiento del cilindro en ambas direcciones y leer las señales generadas por los dos finales de carrera (interruptores de límite). Como resultado, puede medir y monitorear la velocidad promedio del cilindro y el número de carreras completadas. Por lo tanto, el bloque de electroválvulas puede almacenar la distancia recorrida y controlar los cambios de velocidad que podrían deberse, por ejemplo, a modificaciones de ajuste, mayor fricción o cambios en las cargas aplicadas. Una caída inesperada de la velocidad puede provocar una caída de la productividad, mientras que un aumento brusco puede provocar la rotura de actuadores o piezas mecánicas de la máquina

También en este caso, se puede insertar un valor de referencia para la velocidad y un umbral de aceptación. En caso de cambios inesperados se genera un mensaje de error, que puede ser gestionado por el usuario. Cabe reiterar que la verificación local está involucrada, en tiempo real y directamente en campo, sin tener que desarrollar aplicaciones adicionales del sistema de control. Esto convierte al EB80 en un componente inteligente potente y flexible, sin la necesidad de otros módulos además de la versión estándar.

El tercer nivel de diagnóstico es la transmisión de datos de diagnóstico directamente desde el módulo E al PLC, utilizando el cable de bus de campo para la toma de decisiones. Una vez que se han analizado los datos obtenidos, el computador encargado del funcionamiento de las líneas de producción toma la decisión más adecuada acorde a la información de la que dispone, lo que constituye la respuesta de la computadora.

SIMULACIÓN DE CIRCUITOS ELECTRONEUMÁTICOS CON FLUIDSIM-P PREVIO A IMPLEMENTACIÓN

El émbolo/vástago de un CDE ha de avanzar previo al accionamiento de un pulsador. Una vez alcanzada su máxima salida de desplazamiento, deberá volver nuevamente a la posición de partida. Por el accionamiento del pulsador S1 queda excitada la bobina Y1. El émbolo avanza a la posición final. de tal forma que accionará el final de carrera 1S ubicado allí. En ese mismo instante el final de carrera 1S excita a la bobina Y2 y el émbolo puede regresar a su posición de partida. Hasta aqui se ha descrito el circuito neumático. El circuito de control eléctrico emplea un pulsador, dos reles con respectivos contactos de salidas abiertas (K1 y K2) la alimentación del control eléctrico es de 24 Vdc.

SECUENCIAS NEUMÁTICAS

Para designar una secuencia se siguen las siguientes reglas:

- Los cilindros y otros elementos de potencia se designan por las letras mayúsculas del alfabeto: A, B, C y así sucesivamente.

-Los finales de carrera correspondientes a cada cilindro se designarán con la letra minúscula correspondiente al cilindro que los acciona seguido de un número que comienza con el 0 y va creciendo en dirección al avance. Ejemplo: a0, a1, b0, b1, c0, c1, c2, etc

- El sentido de avance del cilindro (salida del vástago) se indica con el signo (+), mientras que el retroceso (entrada del vástago) se representa con el signo (-).

- Las fases se describen por orden cronológico (entendemos por fase el cambio de estado de un elemento de potencia, generalmente un cilindro).

- A cada cilindro se le asociarán dos detectores de posición (generalmente finales de carrera), que en el caso del cilindro A serán a0 y a1, de forma que al final del movimiento de avance el cilindro accionará el detector a1 y al final del movimiento de retroceso el cilindro accionará el detector a0.

Una secuencia se puede representar gráficamente por medio de los diagramas de funcionamiento:

- Diagrama de movimiento. (Espacio-fase. Espacio-tiempo).

Los diagramas de movimiento se utilizan para representar el avance y retroceso de los cilindros, representando en el eje horizontal las sucesivas fases de la secuencia de movimiento (diagrama espacio-fase), o bien representando en dicho eje horizontal el tiempo (diagrama espacio-tiempo), mientras que en el eje vertical se representa el espacio recorrido por el vástago.

- Diagramas de mando.

En los diagramas de mando representamos el estado de los captadores de posición (finales de carrera, generalmente) asociados a los cilindros que forman parte de la secuencia de movimiento, así cuando el vástago del cilindro A se encuentra totalmente replegado en el interior accionará el final de carrera a0 y este dará señal en su salida. Al contrario ocurrirá con el final de carrera a1 que se accionará cuando el vástago esté totalmente extendido fuera del cilindro.

A continuación se implementa el circuito secuencial neumático con dos CDEs.

Existe un cilindro A y un cilindro B.Cuando tiene a lado el signo + quiere decir que el vástago sale y cuando el signo es - indica que el vástago retrocede.

La operación de una secuencia A+ B+ A- B- Indica que una vez que el vástago del cilindro A hace su recorrido o desplazamiento una vez llegado a su posición final, solo así saldra el vástago del cilindro B. En este instante también el vástago del cilindro A inicia su retroceso y una vez cumplido esto, el cilindro B también deberá iniciar su retroceso. Vease a continuación el proceso antes mencionado.

En la gráfica anterior para el cilindro A la electroválvula es monoestable, mientras que la electrovalvula del cilindro B es biestable. en la figura de abajo ya ha salido el vástago de A y taMbién de B. (se cumplió A+ B+). y este ciclo de trabajo luego concluye con el retorno del vástago de A y luego del vástago de B.

Ing. Orlando

Philco A. MSc.

Ing. Orlando

Philco A. MSc.